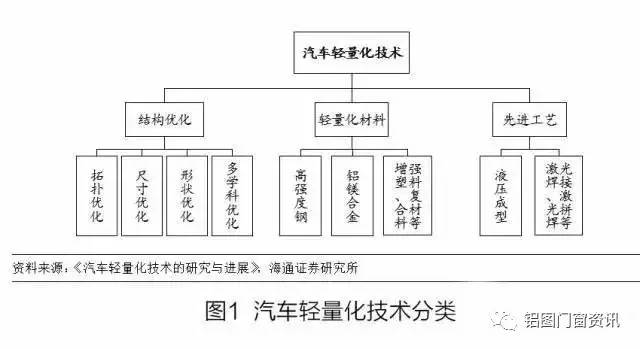

实现汽车轻量化的途径主要有以下几个方面:结构优化设计、轻量化材料的应用和先进制造工艺(图1)。

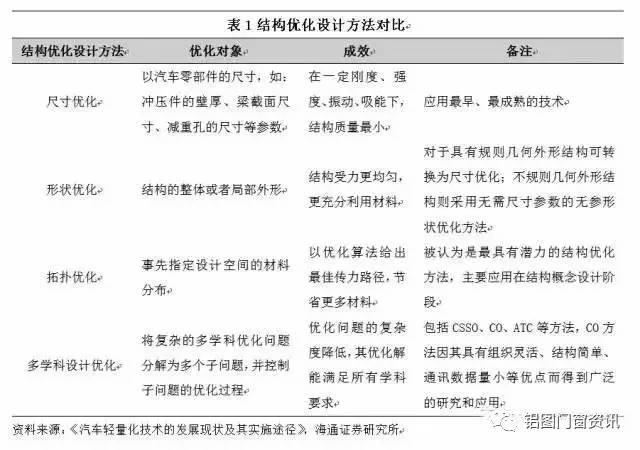

结构优化的主要任务是在满足工艺要求的前提下进行结构形状和尺寸设计,最重要的包含尺寸优化、形状优化、拓扑优化和多学科设计优化(表1)。

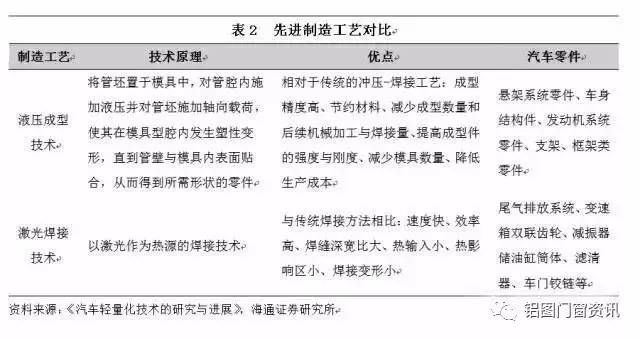

液压成型技术。20世纪70年代末期,德国率先开始对管材液压成型技术进行基础性研究,并于20世纪90年代初率先采用管材液压成型技术制造汽车构件,该技术因1994年的“ULSAB”计划的开展而得到加快速度进行发展。与传统的冲压-焊接工艺相比,液压成型技术可降低11%的零件成本、14%的设备成本、减轻零件7.3%的质量,目前,已有超过50%的汽车底盘装配有液压成型产品。

激光焊接技术。该技术是20世纪60年度发展起来的以高单位体积内的包含的能量的激光为热源的精密焊接技术。其应用包括汽车零件的激光焊接、板材的激光焊机、车身激光焊接,激光焊接已成为汽车制造生产中最主要的焊接方法之一。

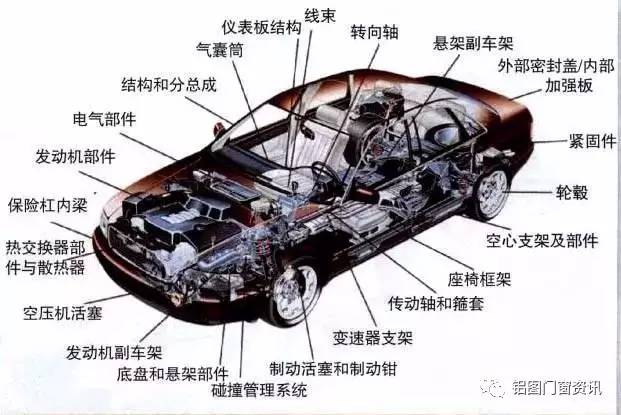

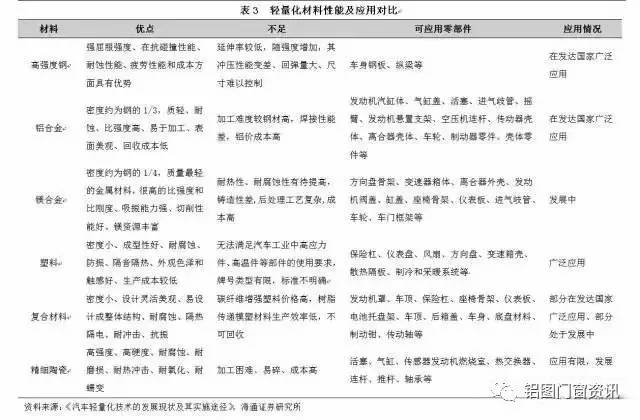

在轻量化技术中,轻量化材料的开发和应用是当前最主要研究方向。在轻量化材料的使用方面,用高强度钢和铝、镁合金替代普通钢来制造汽车主要承载构件已成为一个发展的新趋势。此外,塑料、复合材料、精细陶瓷也被应用到汽车结构中。其中,使用高强度钢、玻璃纤维复合材料、铝、镁、碳纤维复合材料代替原本的低碳钢可分别减轻质量15%~25%、25%~35%、40%~50%、55%~60%、55%~60%。图2为轻量化材料在汽车中的应用部位图,表3为轻量化材料性能及应用对比。

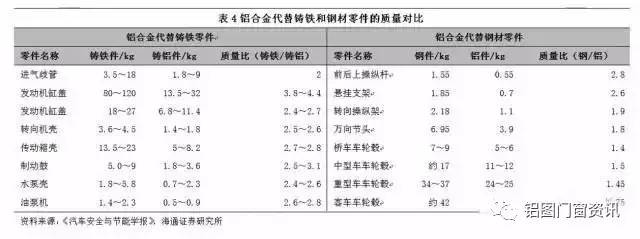

铝是最早成为钢材替代品的汽车制造材料,目前铝已成为汽车制造中用量仅次于钢材和铸铁的材料,在全铝汽车中,其用量甚至排在第2位。目前,铝代钢的成本仍然略高,但是铝代钢仍能够最终靠减轻车重所减少的油耗来帮助消费者节约用车成本。乘用车的主要组件在整车质量中所占比例不同,在整车中,质量最大的组件为动力系统、底盘系统和车身,这3大系统的总质量达到整车质量的83%,其中车身质量比重为28%。铝合金代替铸铁和钢材零件的质量对比见表45。

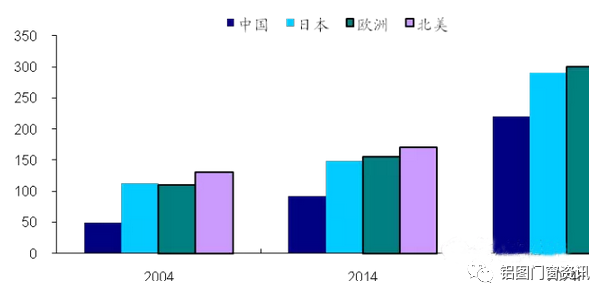

据欧洲铝协预测,汽车材料铝化率达到60%在经济上是可取的,未来汽车铝化的极限可达到50%。近年来,发达国家汽车用铝大幅度提高,全世界汽车平均用铝量1978年仅50kg/辆,2008年上升到107kg/辆,增长了1.14倍。预计到2015年,欧洲地区汽车用铝量将有望达到200kg/辆,10年后能大大的提升到300kg/辆,而北美更是能大大的提升到320kg/辆。

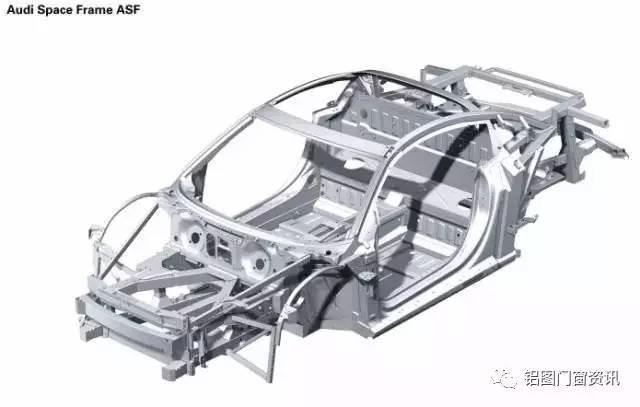

其实,铝在汽车中的应用史已经很长。铝进入汽车的应用最早可以追溯到1899年,之后铝一直应用于运动跑车和赛车,而真正将铝带入汽车轻量化量产阶段的厂商是奥迪。1994年奥迪汽车公司开发了全球第一辆全铝车身框架轿车——第一代Audi A8(图3),其使用的全铝空间框架结构(ASF车身结构)在车身的强度和安全水平超过了现代轿车的基础之上,汽车自身的质量却减轻了大约40%;1999年,AudiA2成为首批采用该技术的量产车。

如今,奥迪独创的ASF技术,已经运用于A8、TT、R8等众多量产车型上。这一技术的运用,着重提高了上述奥迪车型的动力性能和高效性能。

资料来源:诺贝丽斯,海通证券研究所图3 奥迪A8全铝合金车身结构(ASF)

近年来奥迪、捷豹路虎、福特等都使用了全铝式的车身结构,铝合金慢慢的变成了了一种比较理想的轻量化材料,铝合金还可根据添加合金的不同和比例的不同以及制造工艺的区别,应用在车身、车架、制动盘、发动机气缸体、气缸盖、活塞、进气歧管、摇臂、发动机悬置支架、空压机连杆、传动器壳体、离合器壳体、车轮、制动器零件、把手及罩盖壳体类等地方。目前国内汽车制造业的汽车用铝与发达国家存在着一定差距,但随着汽车制造业的竞争日趋国际化和节能减排的需求,汽车用铝量的增加已是必然趋势,据中铝预测,10年后我国的汽车用铝可由当前的平均每辆车92kg提高到220kg(图4)。

目前,铝代钢的成本仍然略高,但是铝代钢仍能够最终靠减轻车重所减少的油耗来帮助消费者节约用车成本。乘用车的主要组件在整车质量中所占比例不同,在整车中,质量最大的组件为动力系统、底盘系统和车身,这3大系统的总质量达到整车质量的83%,其中车身质量比重为28%。

受全球轻量化需求的影响,美国、日本、挪威等国都开展了轻量化材料的研发,主要代表公司为:美铝公司、世纪铝业、挪威海德鲁公司、日本神户制钢公司,其中美国铝业公司因汽车轻量化而股价大涨,铝业龙头Novelis也大幅扩张汽车用铝板的产能。

受需求和国家政策影响,我国已有多家上市公司从事轻量化材料的生产,主要以江苏亚太轻合金科技股份有限公司、南京云海金属股份有限公司、广东鸿图科技股份有限公司、山东兴民钢圈股份有限公司、吉林利源精制股份有限公司、南山铝业股份有限公司、中国忠旺控股有限公司、宁波华翔电子股份有限公司为代表。

按照目前我国汽车工业的发展形态趋势预计,到2015年我国汽车工业用铝板带需求有望达到55万~60万t。急速增长的汽车铝板市场为我国铝加工公司创造了绝好的机会。随着我们国家汽车行业整车制造技术的进步及汽车轻量化的发展,汽车用铝型材量将会继续增加。据汽车行业预测,到2020年我国汽车(小轿车、卡车、商务车等)产量将达到2 500万辆,铝型材需求量在75万t左右。

由于铝合金的成本比较高,因而短期内会提高轻量化汽车的构成成本,铝合金在汽车轻量化中的使用收到需求方面较强的制约。近期,国际货币基金组织(IMF)将全球经济稳步的增长速度调低至3.5%,全球经济稳步的增长减速很有几率会使轻量化需求不足,可能会导致铝合金在轻量化中的使用没有到达预期;此外,铝合金在汽车中的使用也受制于轻量化技术的提高速度、铝合金本身成本的下降速度。目前,铝已接近成本价,铝价反弹可能到导致铝合金成本提高,限制铝合金在轻量化中的使用。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。